船用液压马达壳体破裂原因分析及预防措施

船用液压马达系统具有结构简单、低速性能良好、抗冲击、工作可靠等特点,被广泛用于船舶的绞缆(锚)机上。但宁波港轮驳公司3088KW拖轮上所采用的液压绞缆(锚)机系统,自1996年以来已出现五次五星液压马达壳体破裂事故,实属罕见。为预防此类事故发生,本文对使用过程中船用液压马达壳体破损的情况和原因作简要分析,并提出相应预防措施。

一、事故基本情况

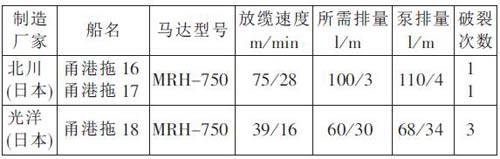

宁波港轮驳公司3088KW大马力拖轮的液压绞缆(锚)机系统采用日产北川和光洋两种,主要情况如表1。

在拖轮助泊作业过程中,出现绞缆机液压马达壳体破裂,主要有两种情况。

1、速度过快。在放缆过程中,大马力拖轮在助泊作业过程中采用的是顶推联合作业,主缆始终系在被助泊的大轮上。顶推时,主缆回收;拖离时,拖轮倒车,绞缆机放缆到一定长度(一般在50-70m之间)时开始拖离作业。这样,每次助泊作业过程中绞缆机平均需10次左右收、放缆作业。如从顶推需紧急换成拖离时,拖轮迅速倒车,绞缆机快速放缆,当拖轮倒车航速大于绞缆机放缆速度时,绞缆机船用液压马达出现壳体破裂。

2、刹车打滑。拖轮在拖离作业时,放出拖缆,绞缆机处于刹车状态,因风浪影响主缆受到船体晃动的冲击力,或作顶推时拖缆系在大轮上放出的缓冲长度小于浪高,在波谷时拖缆受船体重量的影响,使缆绳受力大于刹车力(0.588MN),绞缆机刹车打滑,造成船用液压马达壳体破裂。

二、船用液压马达壳体破裂现象

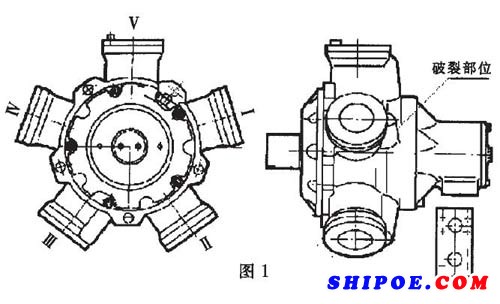

从五次液压马达壳体破损现象看,破裂的部位和形状有一定的规律。从所分布的缸号来看,三次出现在第4缸(见图1),两次出现在第1缸。以绞缆机放缆为例,船用液压马达为B管进油、A管排油时,不管是放缆过程中还是刹车打滑后出现的壳体破裂都在第4缸。如A、B管相反,则壳体破裂在第1缸。

从壳体破裂的形状看,五次均相同,裂纹都出现在缸体油道进口处,以该处为中心向外分布,只是裂纹的长度和数量不同。

船用液压马达破裂后,除壳体裂纹外,缸盖、活塞件、传动件都正常。系统中的管系、安全阀、操纵阀有轻微异常,其它正常,只要更换马达的壳体系统即可恢复正常。

三、原因分析

从船用液压马达壳体破裂情况分析,都存在外力大于马达输出力,使马达处于当泵工作的工况。主要原因为:

1、在放缆过程中,拖轮倒车航速大于绞缆机放缆速度,绞缆机外力大于马达输出力,使马达处于泵工作状态。从五次壳体破裂情况看,缆机放缆的速度都相对较低, 实际使用时高速档在20-50m/min之间,而拖轮正常作业时,主机以最低稳定转速400r/min带主缆倒航,从0-50m时,航速即可达3-4节(93-120m/min)。通常作业时,放缆长度在50-100m之间。所以,在助泊作业时,从顶推紧急转至拖离时,拖轮的倒车航速控制不好,拖动绞缆机以90-120m/min的速度放缆,船用液压马达处于泵状态,对应所需吸收容量为110-1401/m。而液压系统中液压泵输出量最大只能满足马达以50m/min速度放缆时的排量,当倒车航速大于50m/min(1.62节/时),油泵向系统输油不足,出现真空状态。根据气液两相流理论,当真空状态达到一定值时,系统液压油会释放空气。因放缆时通常B管进油、A管排油,马达各缸工作次序为1-2-3-4-5循环,这样会使系统中处于较高位置的第4缸最先出现气液两相流,在第4缸活塞下行时,缸内油道进口处出现大气团,循环到活塞上行时,气团迅速破裂爆炸,产生高压,造成马达缸体以油道进口处为中心的破裂裂纹。如A、B管接入相反,则破裂出现在马达的第1缸上,成因相同。但可排除马达超速的可能,因该船用液压马达的转速范围为1-140r/min,对应马达在400r/min时,放缆速度为150m/min,航速要大于6节。而拖轮在带缆倒车时(主机转速400-450r/min)难以达到这一速度,故可排除超速损坏的可能性。

2、刹车打滑时出现的船用液压马达壳破裂,主要出现在没有补液的液压系统中。绞缆机刹车时,操纵阀联锁关闭,系统不向马达供油,当刹车打滑时,主缆滑出,带动马达向放缆方向转动,同时放缆A管排油,B管通过安全阀进油。通常船用液压马达的容积效率为90-95%,在循环过程中,有近10%的液压油进入马达低压油腔,经低压管系回到油柜,使系统油量不断减少,产生真空。同样,在相对位置较高的第4缸最先出现气液两相流,造成马达壳体破裂。A、B联接相反,则破裂出现在第1缸。

四、预防措施

要防止船用液压马达壳体破裂,必须防止系统真空的出现,主要措施有:

1、 作业时要防止拖轮高速倒车,使倒车航速与绞缆机的放缆速度相同。在大风浪顶推作业时,要根据浪高,在甲板上放出相应长度的缓冲缆,防止在波谷时拖轮的船体重力作用在主缆上,造成刹车打滑。在拖离时放拖缆长度在70m以上, 防止受风浪影响,主缆受冲击力大于刹车力,造成刹车打滑。必要时,主缆在缆桩上挽一道或脱开离合器。

2、在绞缆机液压系统建造选型时:

(1)应充分考虑到实际作业中对快速放缆的需要。从马达本身性能和绞缆机装船尺寸来看,放缆速度达到100m/min即能满足紧急放缆的要求。关键是液压泵的输出量。在设计时要保证马达全速时的供油,选用变量泵,最大排量在150l/m左右,以提高效能。

(2)增加快速单向补液系统,补液管接到马达放缆时的进油管上,防止马达处于泵状态时使系统出现真空。

(3)安全阀、平衡阀的安装位置应尽量靠近马达。

(4)绞缆的离合器可方便地遥控离合,放缆时在控制台操纵离合器脱开,可自由放缆,马达不受影响。刹车时脱开离合器,即使刹车打滑,马达也不受外力影响。(宁波港务局轮驳公司技术设备科)

推荐阅读:船用液压马达及其常见故障排除